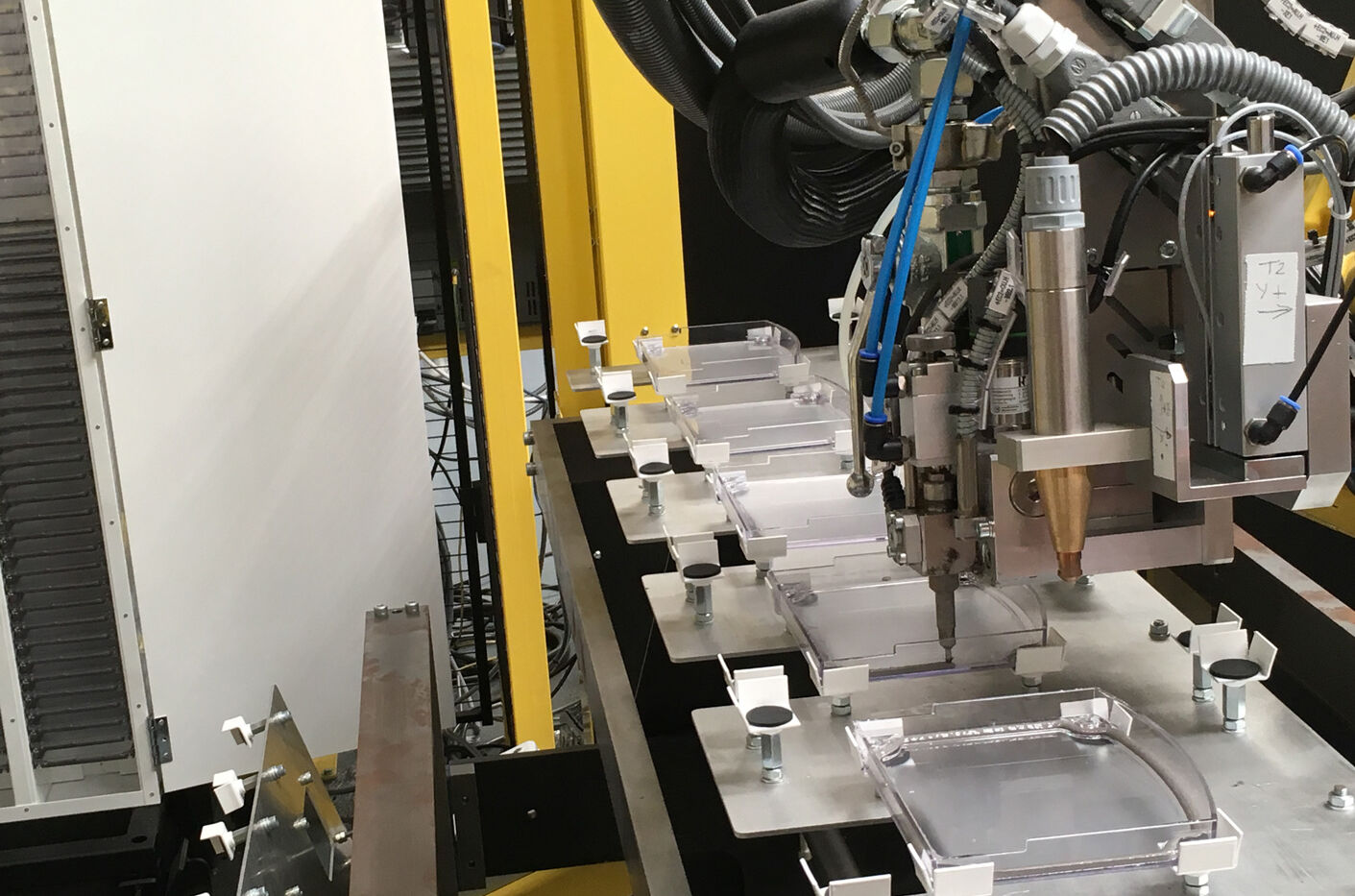

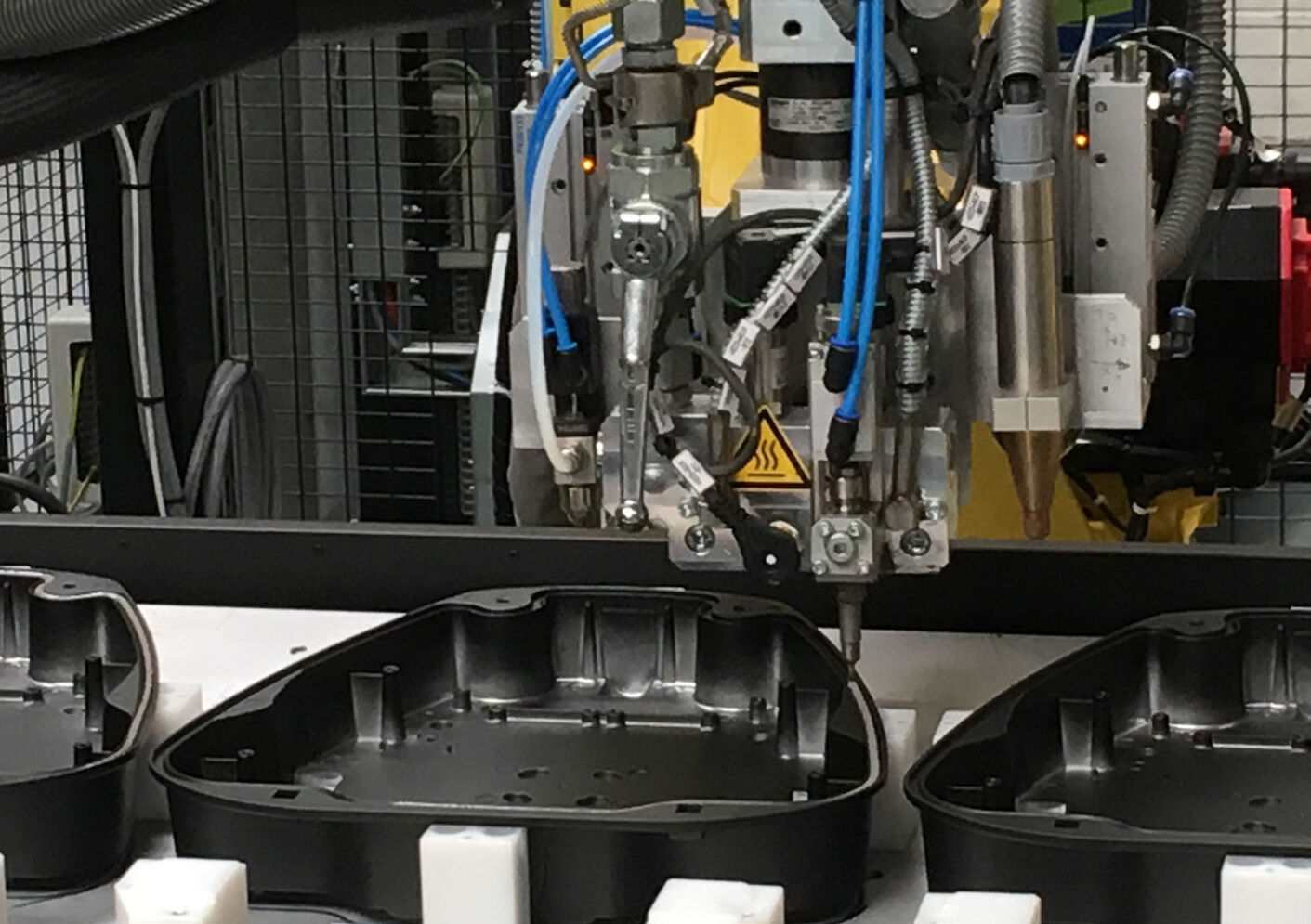

ASD Lighting: ContiFoam garantisce qualità a costi ridotti

Il produttore britannico ASD Lighting PLC produce dal 1983 un'ampia gamma di lampade per varie applicazioni. Per mantenere la promessa di "consegna in una settimana", il processo di sigillatura viene ora eseguito internamente. La tecnologia di dosaggio della schiuma ContiFoam ad alta precisione di Reinhardt-Technik, scelta a questo scopo, garantisce un'elevata qualità di produzione a costi ridotti.

![[Translate to English:] IMG 1819](https://cdn.wagner-group.com/fileadmin/_processed_/3/f/csm_IMG_1819_4f06a305d5.jpg)